微信

微信

| 高效磨削技术发展于20世纪80年代,被誉为现代磨削技术的顶峰。高效磨削技术为高速磨削和缓进给深切磨削技术的进一步发展,具有高磨削和进给速度,大的磨削深度的特点,因而其在保持较高的磨削表面质量的同时提高材料去除率100-1000倍。这些特性使得高效磨削技术广泛应用于钛合金等航空难加工材料的高效加工。然而在高效磨削中存在着表面烧伤问题。 成膜沸腾理论解释了突发性烧伤的起因:磨削弧区热流密度低于冷却液的临界热流密度时,冷却液维持在核态沸腾状态,磨削热由冷却液带出弧区,磨削温度维持在120℃左右。当热流密度超过临界热流密度时,冷却液发生膜态沸腾,气膜阻碍了冷却液有效地将磨削热带出弧区,造成磨削温度突然升高,引发磨削烧伤。冷却液的成膜沸腾理论一方面合理地解释了高效磨削时的突发性烧伤原因;另一方面将临界热流密度看作不可改变的物性参数制约了高效磨削技术的进一步发展。 然而临界热流密度可以通过磨削弧区强制换热进一步提高,而提高临界热流面密度意味着提高材料去除率。基于这个想法,开槽砂轮、带有径向水射流砂轮被提出来改变冷却液状态以提高临界热流密度。然而,这些方法需要高压浇注大量对人体和环境具有毒害作用的冷却液。这与现代加工所追求的绿色制造理念相悖。 成果简介 傅玉灿教授指导的热管小组在振荡热管传热机理的研究中取得了一些进展。通过振荡热管单元试验研究并揭示了振荡热管的几何尺寸、操作参数和物理参数对于其传热机制的影响规律,发现了随着热流密度的增加振荡热管内部工质两相流流形和运动形式的改变是决定着振荡热管传热性能变化的本质。随着热流密度增加,两相流流形由泡状流-塞状流-过渡流-环状流转化,流形从“单摆”振荡-气泡生成和膨胀的振荡和循环流-换向循环流-单向循环流动。基于振荡热管传热变化规律,针对于砂轮用振荡热管,确定了振荡热管的内径为3mm、工质为丙酮。该研究成果发表在《International Journal of Heat and Mass Transfer》“Experimental investigation of thermal performance of the oscillating heat pipe for the grinding wheel”中。 图文导读

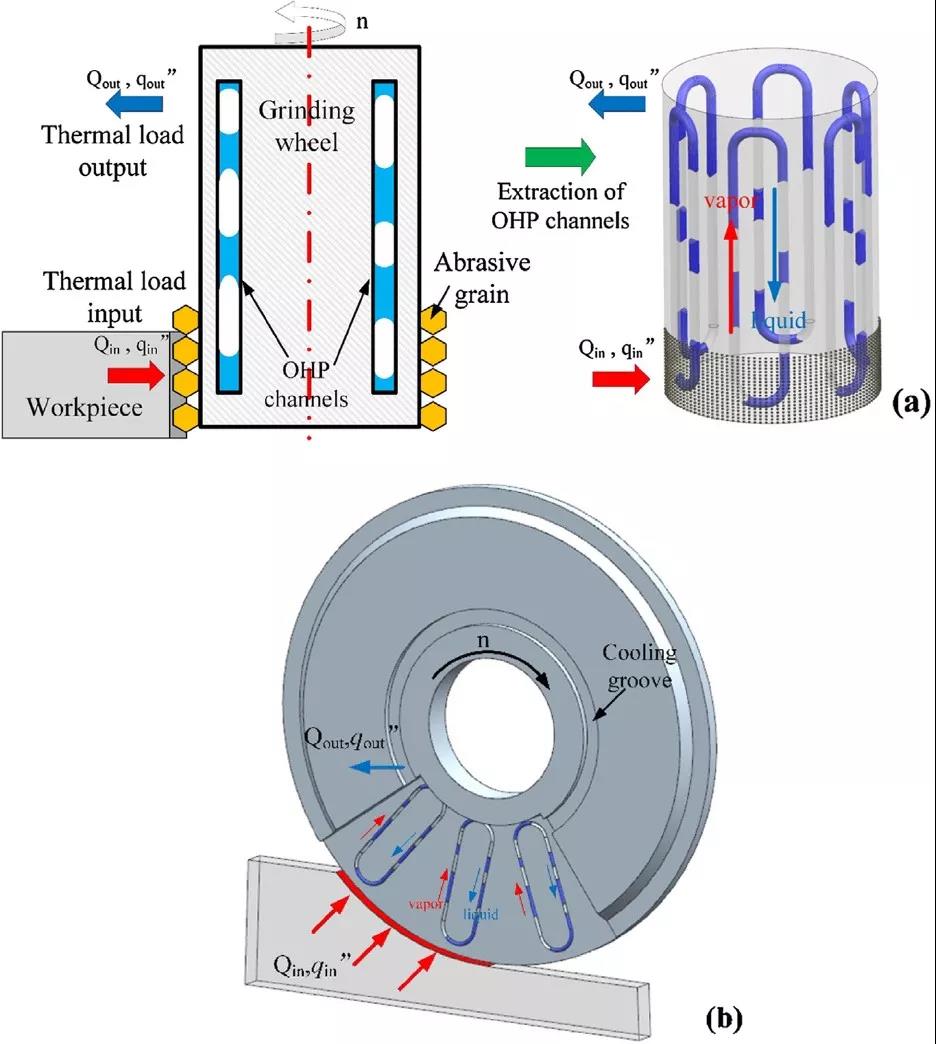

图1 振荡热管砂轮构想

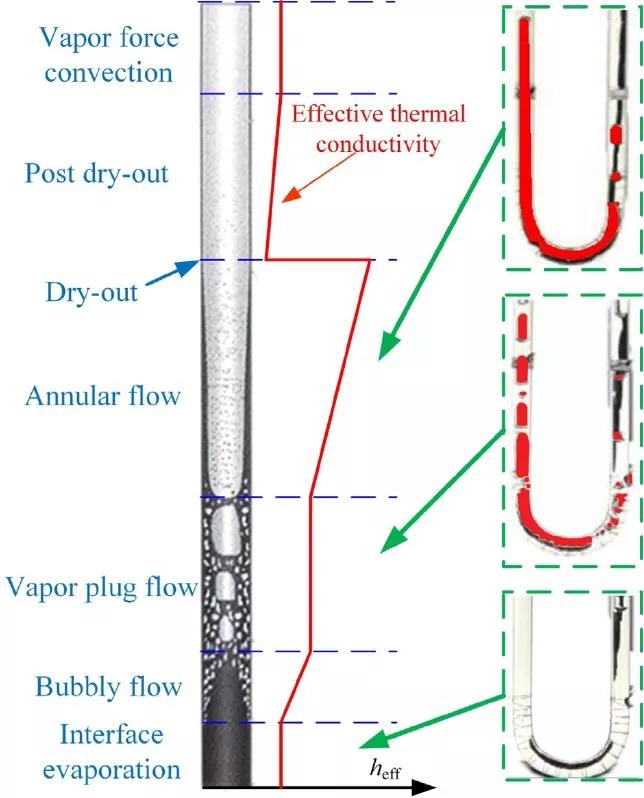

图2 两相流形变化

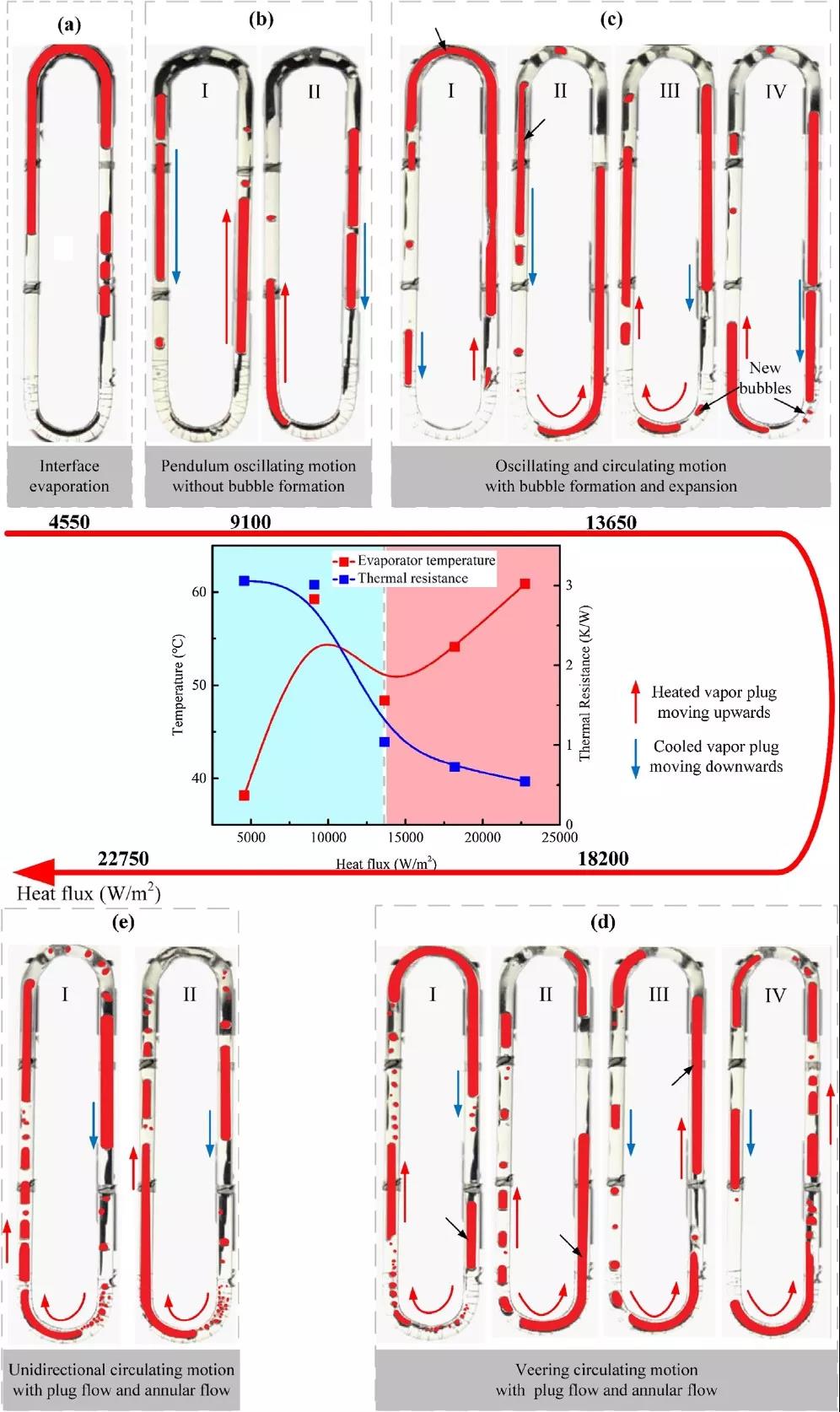

图3 流形和运动变化

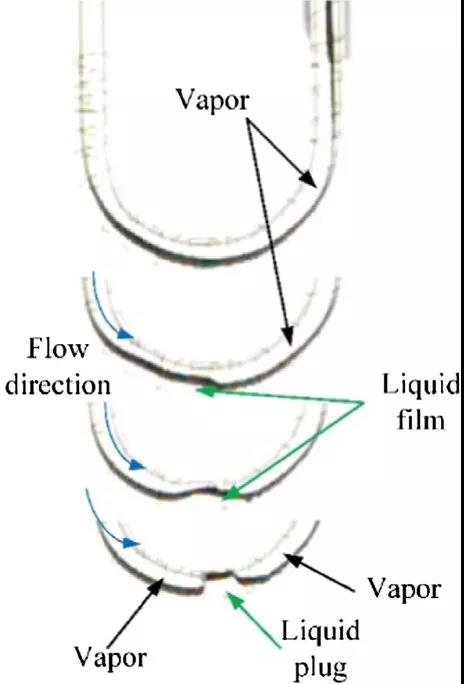

图4 回流现象 作者简介 钱宁,博士研究生,研究兴趣:高效磨削技术,热管技术,传热传质; 傅玉灿(通讯作者),教授,博士生导师,研究兴趣:高效、超高速磨削技术,自适应加工技术; 张玉文,教授(密苏里大学),博士生导师,研究兴趣:热管技术,传热传质,纳米流体; 陈佳佳,博士,研究兴趣:高效磨削技术,热管技术; 徐九华,教授,博士生导师,研究兴趣:高性能切削/磨削技术,超硬磨料工具技术。 |